Kireç üretimi, doğal kireç taşını sönmemiş kireç (kalsiyum oksit) veya hidratlı kireç (kalsiyum hidroksit), inşaattan çevre yönetimine kadar çok çeşitli endüstrilerde kullanılan malzemelere dönüştüren asırlık bir endüstriyel süreçtir. Kireç üretimini anlamak, hammaddelerinin, ilgili kimyasal reaksiyonların ve bu temel maddeyi oluşturmak için kullanılan teknolojik süreçlerin araştırılmasını gerektirir.

1. Hammaddeler: Kireçtaşı

Kireç üretimi, esas olarak kalsiyum karbonattan (CaCO₃) oluşan tortul bir kaya olan kireçtaşı ile başlar. Kireçtaşı yatakları dünya çapında büyük miktarlarda bulunur ve bu kaya, kireç üretiminin temelini oluşturur. Doğada kireçtaşı, genellikle deniz ortamlarında kabukların, mercanların ve diğer organik maddelerin birikmesiyle oluşur.

Kireç üretmek için kireçtaşının öncelikle madencilik yoluyla, taşocakçılığı (sığ yataklarda) veya yer altı madenciliği (daha derin rezervlerde) yoluyla çıkarılması gerekir. Kireçtaşının saflığı değişebilir ve daha yüksek saflıkta kireçtaşı, daha yüksek kaliteli kireçle sonuçlanır.

2. Kırma ve Eleme

Çıkarıldıktan sonra kireçtaşı bir işleme tesisine taşınır ve burada çeşitli mekanik işlemlerden geçer. İlk olarak, yüzey alanını arttırmak için daha küçük parçalar veya agregalar halinde ezilir, bu da sonraki kimyasal reaksiyonları kolaylaştırır. Ezilmiş kireçtaşının boyutu bir sonraki aşamada kullanılacak fırının türüne bağlıdır.

Tarama da bu adımın önemli bir parçasıdır. Büyük parçacıklar küçük olanlardan ayrılarak fırına yalnızca uygun boyuttaki kireçtaşının girmesi sağlanır.

3. Kalsinasyon: Kireçtaşını Kireç Haline Getirmek

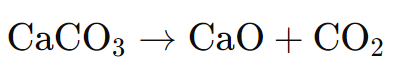

Kireç üretiminin temel süreci, kireçtaşının bir fırında yüksek sıcaklıklara (tipik olarak 900°C ile 1000°C arasında) ısıtılmasını içeren kalsinasyondur. Bu işlem, kireçtaşındaki kalsiyum karbonatı sönmemiş kireç (kalsiyum oksit) ve karbon dioksite (CO₂) ayırır, bu kimyasal reaksiyon şu şekilde temsil edilir:

Karbondioksit gazı atmosfere kaçar ve geri kalan katı kalsiyum okside sönmemiş kireç adı verilir. İstenmeyen yan ürünlerin üretimini en aza indirirken kalsinasyon işleminin verimli olmasını sağlamak için fırındaki sıcaklık dikkatli bir şekilde kontrol edilmelidir.

Kalsinasyon için kullanılan çeşitli fırın türleri vardır, bunlar:

Dikey Şaftlı Fırınlar (VSKs): Kireçtaşının alttan ısıtıldığı uzun, dikey fırınlardır. Isı, kömür veya doğal gaz gibi yakıtların yakılmasıyla sağlanır.

Döner Fırınlar: Bu büyük, silindirik fırınlar, kireçtaşı bir ucundan beslendikçe döner ve fırında hareket ederek ilerledikçe giderek ısınır. Döner fırınlar, büyük miktarlarda malzemenin işlenmesindeki verimlilikleriyle bilinir.

Arı Kovanı Fırınları: Geleneksel kireç üretiminde kullanılan arı kovanı fırınları, kubbe benzeri bir şekle sahip yığma fırınlardır.

Fırın seçimi üretim ölçeğine, enerji verimliliğine ve istenen ürün özelliklerine bağlıdır.

4. Sönümleme ve Sönümleme

Kireçtaşı sönmemiş kirece dönüştürüldükten sonra daha fazla işlenmeden veya kullanılmadan önce soğuması gerekir. Sönmemiş kireç fırından çıktığında son derece sıcaktır ve soğutma, kirecin suya veya havaya maruz kaldığında tahmin edilemeyecek şekilde tepki vermemesini sağlamak için önemli bir adımdır. Soğutma genellikle hava veya su kullanılarak yapılır.

Soğutulduktan sonra sönmemiş kireç, daha ince parçacıkları daha büyük parçalardan ayırmak için sıklıkla elenir. Parçacık boyutu sönmemiş kirecin reaktivitesini etkiler, daha ince parçacıklar kimyasal reaksiyonlarında daha reaktif ve daha hızlıdır.

5. Hidrasyon: Sönmemiş Kirecin Hidratlı Kirece Dönüştürülmesi (İsteğe Bağlı)

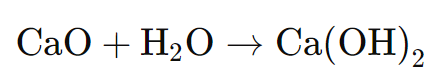

Belirli uygulamalar için sönmemiş kireç, hidratlanmış kireç (kalsiyum hidroksit) üretmek üzere ayrıca işlenir. Bu, hidrasyon olarak bilinen kontrollü bir işlemle sönmemiş kirece su eklenmesini içerir. Kimyasal reaksiyon şu şekildedir:

Sonuç, hidratlı kireç olarak bilinen ince, kuru bir tozdur. Hidratlı kireç, su arıtma, çevre kontrolü (örneğin baca gazı kükürt giderme) ve inşaat malzemeleri gibi daha ince bir ürüne ihtiyaç duyulan uygulamalarda kullanılır.

Hidrasyon işlemi, ısıyı kontrol etmek ve aşırı sıçramayı veya reaksiyonu önlemek için sönmemiş kirecin yavaş yavaş suyla karıştırıldığı söndürme tankları ve hidratörler de dahil olmak üzere farklı ekipman türlerinde gerçekleştirilebilir.

6. Kalite Kontrol ve Paketleme

Kireç, sönmemiş kireç veya hidratlı kireç olarak üretildikten sonra kalite kontrol testine tabi tutulur. Kireç, amaçlanan kullanım standartlarını karşıladığından emin olmak için saflık, parçacık boyutu dağılımı ve reaktivite açısından test edilir. Bu aşama hem laboratuvar testlerini hem de yerinde incelemeyi içerir.

Son olarak kireç, ticari veya endüstriyel kullanım için dağıtılmak üzere dökme yük konteynerleri, torbalar halinde paketlenir veya konveyörle taşınır.

Kirecin Endüstriyel Uygulamaları

Kireç, çevre kontrolünden imalata kadar çeşitli uygulamalarla çeşitli endüstrilerde çok önemli bir rol oynamaktadır. Birincil kullanımlardan bazıları şunlardır:

İnşaat: Kireç çimento, harç ve beton üretiminde kullanılır.

Çevre Yönetimi: Kireç, su arıtımında, asidik suyun nötralize edilmesinde ve kanalizasyon çamurunun arıtılmasında yaygın olarak kullanılmaktadır.

Çelik İmalatı: Kireç, yabancı maddeleri gidermek için çelik üretiminde bir akı olarak kullanılır.

Kimya Endüstrisi: Kireç, kalsiyum karbür ve soda külü de dahil olmak üzere çeşitli kimyasalların üretilmesi için bir hammadde görevi görür.

Tarım: Kireç, toprak pH'ını ayarlamak, mahsul verimini artırmak için kullanılır.

Sonuç

Kireç üretimi, kireçtaşının çıkarılmasından fırınlardaki kalsinasyon işlemine kadar birçok karmaşık adımı içeren bir işlemdir. Yüzyıllardır insanlığın ilerlemesi için temel olan hayati bir endüstriyel süreçtir. Lime'ın inşaat, çelik ve çevre yönetimi gibi sektörlerdeki çok yönlülüğü ve önemi, onu modern endüstrideki en önemli malzemelerden biri haline getiriyor.